Два самых распространенных процесса соединения в современном производстве, клепка и сварка Каждая из них обладает уникальными характеристиками, но при этом имеет общую цель - обеспечить стабильную и надежную постоянное соединение. Поскольку в различных областях применения предъявляются разные требования к прочности, весу и свойствам материалов, понимание основных различий между этими двумя методами имеет большое значение. Ниже мы рассмотрим технические принципы клепки и сварки и их конкретное применение в машиностроении.

Что такое клепка?

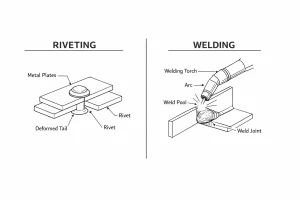

Клепка - это метод постоянного крепления, основанный на механическая блокировка. Основной принцип заключается в предварительном сверлении отверстий в соединяемых деталях, вставке металлического штифта (заклепки), а затем приложении давления или удара для деформации конца заклепки, образующего вторую "головку", которая фиксирует детали вместе. Поскольку этот процесс не предполагает расплавления материалов, он считается холодной обработкой.

Виды заклепок

Для адаптации к различным конструктивным требованиям и условиям установки инженеры разработали различные типы заклепок. Ниже перечислены наиболее распространенные типы, используемые в промышленности:

- Сплошные заклепки: Наиболее традиционный и надежный тип, обычно требующий доступа к обеим сторонам материала; широко используется в конструкциях, испытывающих высокие нагрузки, таких как мосты и аэрокосмические рамы.

- Слепые заклепки (Поп-заклепки): Их можно устанавливать с доступом только к одной стороне сборки, что делает их идеальными для труб или закрытых конструкций, где обратная сторона недоступна.

- Самопрокалывающиеся заклепки (SPR): Они не требуют предварительного сверления отверстий; они пробиваются через верхний слой и развальцовываются в нижнем слое под высоким давлением, что является стандартом при производстве современных автомобильных алюминиевых кузовов.

- Хак Болтс: В них используется специализированный хомут, который вставляется в пазы на болте, обеспечивая чрезвычайно высокую силу зажима и устойчивость к вибрациям для шасси тяжелых грузовиков.

Плюсы и минусы клепки

Оценивая, подходит ли клепка для вашего проекта, вы должны сопоставить ее уникальные механические свойства с физическими ограничениями:

Преимущества клепки

- Соединение разнородных материалов: С его помощью можно легко соединять трудносвариваемые комбинации, такие как алюминий со сталью, пластик с металлом или композитные материалы.

- Отсутствие термических повреждений: Холодный процесс не создает зоны термического влияния (HAZ), идеально сохраняя первоначальные физические свойства исходного материала.

- Превосходная виброустойчивость: Клепаные соединения обладают определенной степенью жесткости/гибкости, что делает их менее подверженными усталостному растрескиванию, чем сварные швы, в условиях постоянной вибрации (например, крылья самолетов).

Недостатки клепки

- Увеличение веса: Заклепки сами по себе увеличивают вес, а необходимое перекрытие швов увеличивает общее количество используемого материала.

- Структурное ослабление: Необходимо сверлить отверстия, что уменьшает площадь поперечного сечения основного материала и создает точки концентрации напряжений.

- Вопросы герметизации: Клепаные соединения не являются воздухо- или водонепроницаемыми по своей природе и обычно требуют применения отдельных герметиков.

Что такое сварка?

Сварка - это металлургический процесс соединения соединение на атомном уровне между двумя металлическими деталями с помощью тепла, давления или того и другого. При этом расплавляются основные металлы или наполнитель, которые затем охлаждаются, образуя непрерывное, единое целое.

Типы сварных соединений

При выборе процесса сварки конструкция соединения имеет не меньшее значение, чем сам метод сварки. В зависимости от взаимного расположения деталей и требований к нагрузке сварные соединения делятся на пять основных типов:

- Стыковое соединение: Края двух деталей сведены в одной плоскости; это наиболее эффективное соединение для сопротивления давлению и напряжению.

- Нахлесточное соединение: Две части частично накладываются друг на друга и соединяются по краям; обычно используется для соединения тонких листов.

- Угловое соединение: Две части соединяются под углом (обычно 90°), образуя форму буквы "L", часто используется в коробчатых или каркасных конструкциях.

- Т-образный шарнир: Конец одной детали располагается перпендикулярно поверхности другой, образуя форму буквы "Т"; это распространенное опорное соединение в конструкционном строительстве.

- Краевое соединение: Параллельные кромки двух деталей соприкасаются и свариваются вместе; обычно используется для усиления кромок тонких пластин, не подвергающихся большим нагрузкам.

Плюсы и минусы сварки

Стремясь к структурной интеграции и предельной прочности, сварка дает массу преимуществ, но в то же время создает проблемы с терморегулированием:

Преимущества сварки

- Экстремальная сила: Прочность сварного соединения часто может равняться или превышать прочность самого основного материала, создавая настоящую монолитную конструкцию.

- Легкий дизайн: Не требуется дополнительных креплений или больших перекрытий, что делает этот метод наиболее эффективным для снижения веса конструкции.

- Идеальное уплотнение: Обеспечивает непрерывное физическое соединение, естественно, воздухо- и водонепроницаемое, необходимое для сосудов под давлением и трубопроводов.

Недостатки сварки

- Риск теплового искажения: Процесс высокотемпературного охлаждения вызывает сжатие материала, что может привести к короблению конструкции или внутренним остаточным напряжениям.

- Необратимость: Сварка - это неразъемное соединение; демонтаж обычно требует физического разрушения деталей.

- Высокая чувствительность к окружающей среде: Требует особой чистоты и не допускает работы в легковоспламеняющихся/взрывоопасных средах; требует высокой квалификации операторов.

Сравнение между клепкой и сваркой

Чтобы лучше понять разницу между двумя процессами, в таблице ниже приведено комплексное сравнение по нескольким техническим параметрам:

| Характеристика | Клепка | Сварка |

| Механизм соединения | Механическое крепление | Металлургическое сплавление |

| Характеристики уплотнения | Плохо (Требуется герметик) | Превосходно (Естественная герметичность) |

| Влияние на вес | Более тяжелые (крепеж + перекрытие) | Легче (без лишнего веса) |

| Пределы материалов | Очень мало (разнородные материалы) | Значительный (только совместимые металлы) |

| Окружающая среда | Адаптируемость (работа в холодное время) | Строгость (огонь/ветер/высокое напряжение) |

После того, как основные характеристики ясны, нам нужно еще больше разграничить их роли в тяжелом машиностроении с помощью конкретных прочностных характеристик и механизмов разрушения:

1. Механизм соединения

Клепка основана на механической фиксации за счет физической деформации без расплавления основных материалов. Сварка же использует металлургическое плавление, когда высокая температура сплавляет атомы вместе, создавая единую, непрерывную структуру.

2. Характеристики уплотнения

Сварка, естественно, лучше для герметичных или водонепроницаемых применений благодаря бесшовному соединению. Клепка оставляет микроскопические зазоры между деталями, что часто требует применения дополнительных герметиков для обеспечения герметичности соединения.

3. Влияние на вес

Сварка позволяет создавать более легкие конструкции за счет отсутствия необходимости в крепеже и чрезмерного нахлеста материала. Клепка увеличивает вес за счет самого крепежа и требует больших площадей нахлеста для надежного соединения.

4. Пределы материалов

Клепка отлично подходит для соединения разнородных материалов, например алюминия со сталью или композитов. Сварка ограничена совместимыми металлами и требует тщательного управления для предотвращения структурных проблем в термочувствительных сплавах.

5. Экологические требования

Клепка - надежный процесс, подходящий для работы в суровых условиях или на открытом воздухе. Сварка требует контролируемой среды для обеспечения пожарной безопасности и постоянного покрытия защитным газом, что делает ее чувствительной к внешним факторам.

Общие вопросы FAQ

Почему самолеты клепают, а не сваривают?

Алюминиевые сплавы, используемые в самолетах, очень чувствительны к нагреву, и сварка значительно снижает прочность материала. Кроме того, во время полета рамы самолетов испытывают сильные вибрации и циклы давления; клепка обеспечивает необходимую прочность и усталостную прочность конструкции, которая превосходит жесткий сварной шов.

Что сильнее: пайка или сварка?

Как правило, традиционная сварка плавлением (например, дуговая) прочнее, поскольку сплавляет основные металлы вместе. Пайка основана на смачивании поверхности присадочным металлом; ее прочность в значительной степени зависит от площади поверхности соединения.

Клепка дешевле, чем сварка?

Не обязательно. Хотя сварочное оборудование имеет более высокую первоначальную стоимость, оно хорошо поддается автоматизации. Процесс клепки предполагает сверление, выравнивание и ручную установку, что может привести к увеличению трудозатрат и стоимости расходных материалов при массовом производстве.

Одинакова ли прочность клепки со сваркой?

Нет. Сварка обычно выигрывает по статической прочности на растяжение, но клепка часто оказывается более прочной при многократном воздействии динамических нагрузок в течение длительного периода времени.

Являются ли заклепки постоянными или временными?

Заклепки - это неразъемные крепежные элементы. Хотя их можно снять, высверлив головку, это считается разрушительной разборкой, в отличие от болтов, которые можно снять и использовать повторно без повреждений.

Заключение

Выбор между клепкой и сваркой - это, по сути, баланс между "Устойчивость к вибрациям и прочность" (Клепка) и "Сила и эффективность" (Сварка). Если в вашем изделии используются разнородные материалы или сложная вибрационная среда, лучшим выбором будет клепка. Если вы стремитесь к предельному облегчению и полной герметичности, оптимальным решением будет сварка.

Ищете оптимальное решение для стыковки для вашего проекта?

Наша техническая команда проводит индивидуальную оценку технологических процессов, чтобы обеспечить оптимальный баланс между производительностью и стоимостью вашего продукта. Свяжитесь с экспертом для бесплатной оценки процесса прямо сейчас