В инженерных чертежах, коммерческих предложениях и повседневном общении при обработке очень часто используются термины "резьбовое отверстие" и "отверстие с резьбой", как будто они означают одно и то же. Для алюминиевых деталей, стандартных размеров резьбы и крупносерийного производства такая формулировка редко вызывает реальные проблемы, и нарезание резьбы обычно принимается за процесс по умолчанию.

Однако при переходе от материалов к нержавеющей стали, титану или высокопрочным сплавам, а также при проектировании глубоких глухих отверстий, прецизионных узлов или дорогостоящих деталей на заказ выбор метода резьбообразования становится критически важным. Риск поломки инструмента, количество брака, время цикла и общая стоимость детали напрямую зависят от того, какой метод нарезания резьбы используется - нарезание или другой.

По этой причине главный вопрос заключается не только в том, "в чем разница между этими двумя терминами", но и в том, как резьбовые и резьбонарезные отверстия действительно отличаются в технологическом процессе, контроле размеров, конструкции соединений и практическом выборе обработки.

Отверстие с резьбой

Прежде чем выбрать метод нарезания резьбы для производства с ЧПУ, необходимо понять, что представляет собой резьбовое отверстие с точки зрения производства.

Что такое резьбовое отверстие?

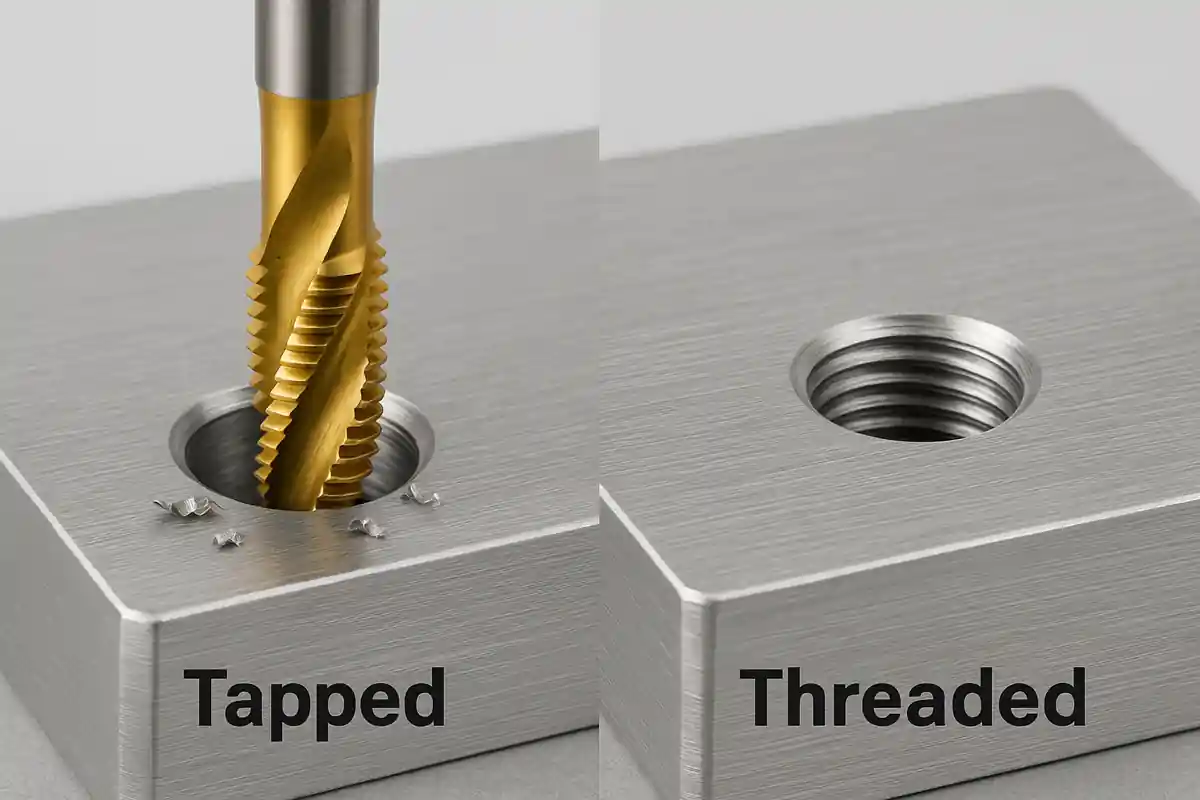

Резьбовое отверстие создается путем нарезания или формирования внутренней резьбы непосредственно в предварительно просверленном отверстии с помощью метчика. В ходе этого процесса метчик удаляет материал или пластически деформирует его для создания профиля резьбы за одну операцию. С точки зрения производства, резьбовое отверстие описывает конкретное действие по обработке, а не конечный результат конструкции. С точки зрения функциональности готовое изделие по-прежнему представляет собой стандартную внутреннюю резьбу, способную соединяться с винтом или болтом.

Инструменты, используемые для нарезания резьбы

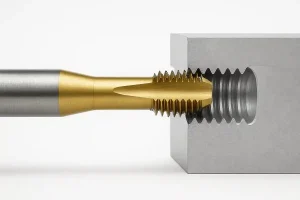

Для нарезания резьбы в качестве основного режущего инструмента используются метчики, в том числе машинные, ручные и формообразующие (валковые). Для выполнения операции также требуется сверло соответствующего размера для получения отверстия под метчик, а также инструмент для снятия фаски для подготовки входа. На станках с ЧПУ для синхронизации вращения шпинделя и подачи обычно используются жесткие системы метчиков или специальные держатели метчиков.

Преимущества резьбовых отверстий

- Очень быстрое время цикла для каждого отверстия

- Подходит для автоматизированного крупносерийного производства

- Низкая стоимость инструмента по сравнению с другими методами нарезания резьбы

- Зрелый и широко стандартизированный процесс

- Отличная совместимость с распространенными размерами метрической резьбы

Ограничения и риски резьбовых отверстий

- Высокая чувствительность к твердости материала (высокий риск поломки в нержавеющей стали и титане)

- Плохое удаление стружки в глубоких глухих отверстиях

- Поломка метчика часто приводит к полному браку деталей

- После нарезки размер резьбы не регулируется

- Износ инструмента быстро увеличивается при обработке труднообрабатываемых материалов

Размер отверстия под метчик в сравнении с номинальным размером резьбы

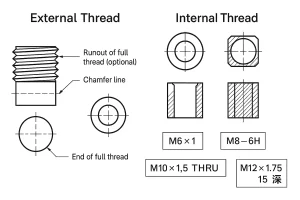

Важным, но часто неправильно понимаемым моментом является то, что диаметр резьбового отверстия не равен номинальному размеру резьбы. Перед нарезанием резьбы необходимо выбрать правильный размер резьбового отверстия. Например, для резьбы M6 не используется сверло диаметром 6 мм; обычно требуется сверло диаметром около 5 мм.

Если отверстие слишком большое, зацепление резьбы будет недостаточным, что приведет к снижению прочности и риску срыва. Если оно слишком мало, то резко возрастают силы резания, что ускоряет износ инструмента и значительно повышает вероятность поломки метчика. Таким образом, правильный выбор размера отверстия для метчика напрямую определяет как целостность резьбы, так и риск брака.

Резьбовое отверстие

С точки зрения производства, когда концепция резьбового отверстия четко определена, следующим шагом будет понимание различных методов, которые инженеры используют для его создания на практике.

Что такое резьбовое отверстие?

Резьбовое отверстие - это не метод обработки, а описание конечного геометрического результата. Любое отверстие, содержащее стандартную внутреннюю спиральную резьбу, способную сопрягаться с крепежом, может быть определено как резьбовое отверстие. Независимо от того, получена ли резьба путем нарезания, фрезерования, одноточечного внутреннего точения или установки резьбовой вставки, результатом все равно является резьбовое отверстие. В этом смысле термин описывает результат, а не процесс.

Инструменты и методы, используемые для создания резьбовых отверстий

Резьбовые отверстия можно получить с помощью метчиков, резьбофрез на обрабатывающих центрах с ЧПУ, инструментов для нарезания внутренней резьбы на токарных станках или резьбовых вставок, таких как Helicoil и Keensert. Каждый метод обладает различными преимуществами с точки зрения гибкости, прочности и контроля.

Преимущества резьбовых отверстий

- Гибкие методы производства (фрезерование, точение, вставки)

- Значительно лучшая устойчивость в глубоких отверстиях и твердых материалах

- Компенсация с ЧПУ позволяет точно отрегулировать посадку резьбы

- Снижение риска катастрофического брака для дорогостоящих деталей

- Повышенная долговременная надежность прецизионных и критически важных узлов

Недостатки резьбовых отверстий

- Более высокая стоимость оснастки и программирования

- Увеличение времени обработки одного отверстия

- Большая зависимость от жесткости машины и опыта оператора

- Менее экономичны для очень больших объемов продукции, чувствительной к затратам

Символы резьбовых отверстий и чертежные выноски

На инженерных чертежах резьбовые отверстия обозначаются стандартными обозначениями, например, "M6 × 1" или "M8 - 6H". Буква "M" обозначает метрическую резьбу, цифра определяет номинальный диаметр, вторая цифра - шаг, а класс допуска - точность резьбы. Дополнительные обозначения, такие как "THRU" или значения глубины, обычно используются для сквозных или глухих отверстий. Важно отметить, что эти символы определяют геометрию резьбы и допуск, а не конкретный метод обработки.

Основные различия между резьбовыми и резьбонарезными отверстиями

Благодаря четкому определению резьбовых и резьбонарезных отверстий, реальные инженерные различия между этими двумя концепциями теперь могут быть оценены более систематически.

Разница в уровне понятий

Резьбовое отверстие относится к конкретному процессу производства, а резьбовое отверстие - к окончательной резьбовой конструкции. Нарезание резьбы - это один из способов создания резьбового отверстия, но резьбовое отверстие не обязательно возникает в результате нарезания резьбы.

Разница в траектории обработки

Нарезание формирует резьбу за одну непрерывную операцию. С другой стороны, резьбовые отверстия могут быть получены несколькими методами, такими как резьбофрезерование или внутреннее точение, которые обеспечивают более постепенный съем материала.

Разница в адаптируемости материалов

Нарезание резьбы отлично справляется с алюминием, латунью и низкоуглеродистой сталью, но становится рискованным при работе с нержавеющей сталью, титаном и высокотемпературными сплавами. Фрезерование и точение резьбы гораздо лучше приспособлены к этим сложным материалам.

Разница в риске глубоких отверстий

Для неглубоких отверстий оба метода относительно стабильны. В глубоких глухих отверстиях скопление стружки при нарезании резко повышает вероятность поломки инструмента, в то время как резьбофрезерование сохраняет значительно лучшую стабильность.

Разница в точности настройки

Нарезанная резьба, по сути, фиксируется после нарезания, в то время как резьбовые фрезерованные отверстия допускают компенсацию ЧПУ для точной настройки размера.

Разница в себестоимости и риски, связанные с ломом

Нарезание резьбы обеспечивает самую низкую стоимость изготовления каждого отверстия, но несет в себе более высокий риск катастрофического брака в сложных условиях. Фрезерование резьбы имеет более высокую стоимость изготовления каждого отверстия, но значительно снижает вероятность полной потери детали.

Различия в конструкции соединений с использованием резьбовых и самонарезающих отверстий

В реальных узлах внутренняя резьба используется в нескольких типичных конфигурациях соединений. Каждый тип соединения значительно отличается по грузоподъемности, сроку службы, совместимости материалов и долговременной надежности. Как следствие, они также предъявляют совершенно разные требования к процессу обработки и конструктивному исполнению.

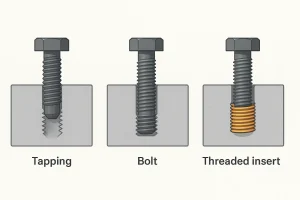

Прямая внутренняя резьба в основном материале

Это самый распространенный и недорогой метод соединения, обычно используемый в конструкциях с низкой нагрузкой, малым весом и стоимостью. Внутренняя резьба формируется непосредственно в основном материале, таком как алюминий, низкоуглеродистая сталь или латунь, без использования дополнительных компонентов. Конструкция проста, эффективность сборки высока, а стоимость изготовления минимальна.

Однако износостойкость резьбы основного материала ограничена. При частой сборке и разборке возрастает риск срыва резьбы, а прочность соединения в значительной степени зависит от прочности самого материала основы. Поэтому данный метод не подходит для высоконагруженных и высоконадежных применений.

Стандартное резьбовое отверстие с болтовым соединением

Это самый распространенный метод соединения в механических конструкциях и охватывает большинство общепромышленных применений. Он подходит как для сквозных, так и для глухих отверстий и может сочетаться с крепежом различных классов прочности.

Этот тип соединения отличается стабильной прочностью, широкой применимостью и проверенной временем надежностью. Он широко используется в рамах машин, опорных конструкциях, компонентах трансмиссии и стандартных промышленных узлах, что делает его стандартным выбором в большинстве инженерных конструкций.

Резьбовое отверстие с резьбовыми вставками

Если основной материал мягкий, частота сборки высокая или уровень нагрузки значительный, то, полагаясь только на резьбу основного материала, часто не удается обеспечить долговременную надежность. В таких случаях для усиления соединения внутри резьбового отверстия устанавливаются резьбовые вставки, такие как Helicoil или Keensert.

Это решение особенно подходит для алюминиевых сплавов, магниевых сплавов, условий сборки с высоким циклом, а также конструкций с высокой нагрузкой или критически важных для безопасности. Резьбовые вставки значительно повышают износостойкость, прочность на растяжение и долговременную стабильность. В то же время они предъявляют повышенные требования к точности отверстий, соосности и контролю процесса установки.

Когда использовать нарезание резьбы и когда применять другие методы нарезания резьбы

В реальной инженерной практике выбор метода нарезания резьбы основывается не на том, можно ли получить резьбу, а на том, действительно ли конкретный процесс соответствует свойствам материала, геометрии отверстия, требованиям допусков, объему производства и общей стоимости детали. Различные методы нарезания резьбы служат разным целям производства: в одних случаях на первый план выходят эффективность и стоимость, в других - безопасность, стабильность и долговременная надежность.

Когда лучше предпочесть резьбовые отверстия

Если заготовка изготовлена из легкообрабатываемых материалов, таких как алюминиевые сплавы, латунь или низкоуглеродистые стали, нарезание резьбы остается наиболее эффективным и экономичным методом нарезания внутренней резьбы. В условиях, когда глубина отверстия умеренная, а отвод стружки благоприятный, нарезание резьбы обычно отличается высокой стабильностью, малым износом инструмента и низким риском поломки метчика.

В средне- и крупносерийном автоматизированном производстве с ЧПУ нарезка резьбы обеспечивает явные преимущества по времени цикла и стоимости единицы продукции. По этой причине оно по-прежнему широко используется в качестве стандартного решения для стандартных кронштейнов, электронных корпусов, деталей из листового металла, алюминиевых конструктивных элементов и общепромышленных крепежных элементов.

Типичные условия, при которых предпочтительно использовать резьбовые отверстия, включают:

-

Мягкие и легко обрабатываемые материалы, такие как алюминий, латунь и низкоуглеродистая сталь

-

Умеренная глубина отверстий, обычно не классифицируется как глубокие глухие отверстия

-

Благоприятный отвод стружки и простые конструкции отверстий

-

Средние и большие объемы производства с высокой чувствительностью к времени цикла и стоимости единицы продукции

Когда предпочесть резьбовые отверстия (фрезерование, точение или вставки)

Как только материал переходит к нержавеющей стали, титану, термообработанным сталям или высокотемпературным сплавам, риск, связанный с нарезанием резьбы, значительно возрастает. Это особенно актуально для глубоких глухих отверстий, глубоких отверстий малого диаметра или конструкций с ограниченным отводом стружки, где вероятность поломки метчика резко возрастает. При поломке метчика в таких ситуациях восстановление детали часто становится невозможным, что приводит к полному браку.

В этих условиях фрезерование резьбы и одноточечное нарезание внутренней резьбы обеспечивают гораздо более высокую управляемость процессом. Поскольку удаление материала происходит постепенно, а для точной настройки размера резьбы можно применить компенсацию ЧПУ, стабильность и надежность резьбы значительно повышаются. При использовании мягких материалов или многократной сборке резьбовые вставки могут дополнительно повысить износостойкость и прочность соединения.

Типичные условия, при которых предпочтение следует отдавать резьбовым отверстиям, включают:

-

Твердые или труднообрабатываемые материалы, такие как нержавеющая сталь, титан, термообработанные стали и высокотемпературные сплавы

-

Сложные геометрии отверстий, такие как глубокие глухие отверстия или глубокие отверстия малого диаметра

-

Высокая точность и жесткие требования к допускам при сборке

-

Детали высокой стоимости, для которых стоимость лома неприемлема

Типичные области применения механической обработки с ЧПУ

Типичные области применения нарезания резьбы с ЧПУ

-

Электронные корпуса и кожухи

-

Стандартные кронштейны и монтажные пластины

-

Детали из листового металла с резьбой

-

Возможность крепления в больших объемах в алюминии и низкоуглеродистой стали

-

Потребительская электроника и общепромышленные компоненты

Типичные области применения фрезерования резьбы

-

Конструктивные детали и компоненты двигателей для аэрокосмической промышленности

-

Медицинские приборы и хирургические инструменты

-

Прецизионные компоненты для автоматизации и робототехники

-

Глубокие глухие отверстия в нержавеющей стали и титане

-

Сложные угловые или многоосевые резьбовые элементы

С ростом внедрения 5-осевой обработки резьбофрезерование становится все более выгодным в геометрии с ограниченным пространством и сложных конструкциях аэрокосмического класса.

Заключение

Резьбовое отверстие описывает конструктивный результат, в то время как нарезание резьбы - это просто наиболее распространенный способ его создания. Истинный успех проектирования резьбы и выбора способа обработки зависит не от того, есть ли в отверстии резьба, а от типа материала, глубины отверстия, риска поломки, структуры затрат и долгосрочной надежности. Выбор правильного метода нарезания резьбы на этапе проектирования - это ключ к балансу между эффективностью, качеством и производственными рисками.

Если ваш проект предусматривает использование нержавеющей стали, титана, глубоких глухих отверстий или высокоценных прецизионных деталей, выбор правильного метода нарезания резьбы на этапе проектирования может значительно снизить риск брака и стоимость обработки. Наша команда инженеров помогут оценить наиболее подходящее решение для вашей задачи.