Резьба - это фундаментальный инструмент, используемый для соединения двух крепежных элементов. От парящих в небе аэрокосмических аппаратов до нефтяных буровых платформ в океане - ее присутствие можно заметить повсюду. Она служит основой современной промышленной сборки, передачи энергии и уплотнения жидкостей. . Так как же именно обрабатывается резьба?

В этой статье рассматривается логика обработки резьбы, ее основные параметры и основные методы производства, используемые в отрасли сегодня. Понимая эти технические детали, вы сможете лучше оптимизировать свои конструкции и обеспечить долгосрочную надежность механических соединений.

Что такое обработка резьбы?

Обработка резьбы - это точный субтрактивный производственный процесс, в ходе которого цилиндрическая или коническая поверхность заготовки превращается в непрерывную спиральную канавку с определенной формой поперечного сечения. Это достигается путем поддержания строгой винтовой линейной синхронизации между инструментом и заготовкой.

Используя такие методы, как резка, шлифовка или формовка, производители изготавливают резьбу, которая точно соответствует техническим требованиям. Этот процесс применяется в основном при производстве крепежа, прецизионных винтовых систем и уплотнении трубопроводов высокого давления. Прежде чем определить оптимальный план обработки, необходимо понять основные параметры резьбы.

Основные параметры резьбы

Как высокостандартный процесс обработки, нарезание резьбы включает в себя несколько параметров, которые должны строго контролироваться в процессе производства. Овладение этими параметрами помогает лучше выполнять проектные требования к обработке резьбы и обеспечивает взаимозаменяемость деталей.

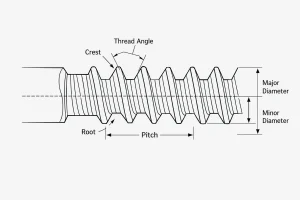

Диаметр резьбы

Диаметр резьбы - это комплексный показатель, включающий главный диаметр, диаметр шага и малый диаметр. Главный диаметр - это номинальный размер, используемый для идентификации (например, M10), а диаметр шага - критический размер для определения качества посадки резьбы, представляющий собой воображаемый диаметр, при котором толщина резьбы равна ширине канавки. Малый диаметр напрямую связан с прочностью корня и общей прочностью детали на разрыв.

Pitch

Шаг - это осевое расстояние между соответствующими точками на соседних формах резьбы вдоль линии шага. Это наиболее фундаментальный параметр для программирования ЧПУ и выбора инструмента. В цикле обработки шаг напрямую определяет скорость осевой подачи; любое незначительное отклонение может привести к суммарной ошибке, препятствующей правильной сборке длинных резьбовых секций.

Вести

Ведение - это осевое расстояние, на которое перемещается резьба при повороте на один полный оборот. Для однозаходных резьб опережение численно равно шагу. Однако для многозаходных резьб опережение рассчитывается путем умножения шага на количество заходов. Этот параметр очень важен для систем передачи, где требуется определенное линейное перемещение на оборот.

Угол резьбы

Угол резьбы определяет геометрическую форму поперечного сечения резьбы. В метрических стандартах обычно используется угол 60°, а в британских стандартах (Whitworth) - 55°. Конструкция этого угла представляет собой тщательный баланс между легкостью удаления материала при нарезании и конечной несущей способностью соединения, а также его способностью к самофиксации.

Направление

Направление определяет ориентацию, в которой затягивается резьба, и подразделяется на правостороннюю и левостороннюю. Правосторонняя резьба является мировым промышленным стандартом для общего крепежа и соответствует правилу "затягивать по часовой стрелке". Левосторонняя резьба предназначена для специальных применений против ослабления или для специализированных механических соединений, где стандартное вращение может привести к отвинчиванию компонента.

Виды обработки резьбы

Критерии классификации резьбы разнообразны. В зависимости от положения обрабатываемой поверхности типы резьбы делятся в основном на внутреннюю и наружную, которые требуют различных инструментов и стратегий обработки.

Внутренняя резьба

Внутренняя резьба, также известная как внутренняя резьба, представляет собой спиралевидную структуру, обработанную на внутренней стенке отверстия. Она обычно встречается в гайках, портах коллекторов,

или резьбовых отверстий на корпусе станка. Обработка внутренней резьбы используется в тех случаях, когда по проекту требуется закрепить болт или винт в твердой детали, при этом часто используются инструменты для нарезания резьбы или внутреннего растачивания.

Внешние резьбы

Внешняя резьба отличается от внутренней тем, что ее структура расположена на внешней поверхности цилиндра или конуса. Она используется в основном для болтов, шпилек и трансмиссионных валов.

В основном они обрабатываются путем точения, высечки или прокатки и требуют точного контроля внешнего диаметра заготовки перед началом нарезания резьбы.

Как обрабатывать нитки

Существует несколько методов обработки резьбы, но в целом они следуют стандартной последовательности, обеспечивающей точность траектории движения инструмента по спирали. Следующие этапы представляют собой типичный рабочий процесс для изготовления высококачественной резьбовой детали.

Подготовительный этап

Перед началом нарезания резьбы заготовка должна быть обработана до нужных размеров. Для наружной резьбы это включает в себя обточку вала до основного диаметра. Для внутренней резьбы необходимо просверлить точное отверстие для метчика. Фаска под углом 45° на начальном этапе необходима для защиты наконечника инструмента и облегчения сборки.

Стадия черновой обработки

Цель этапа черновой обработки - эффективное и стабильное удаление основной массы материала. При обработке с ЧПУ это достигается за счет нескольких проходов, постепенно достигающих необходимой глубины. Часто рекомендуется использовать стратегию "фланговой подачи" для улучшения отвода стружки и снижения тепловой нагрузки на наконечник инструмента, что предотвращает преждевременный износ.

Этап постобработки

После завершения основных траекторий резания выполняется окончательная чистовая обработка для исправления геометрических ошибок и улучшения качества поверхности. На заключительном этапе проводится тщательный контроль с использованием резьбовых калибров, таких как Go и No-Go, чтобы убедиться, что диаметр шага и функциональная посадка соответствуют требуемым проектным допускам.

Методы обработки резьбы

Выбор правильного метода обработки имеет решающее значение для обеспечения баланса между эффективностью и точностью производства. В зависимости от геометрии и материала заготовки обычно применяются четыре основных метода.

Токарная обработка нитей

Нарезание резьбы - самый универсальный метод обработки деталей вращения. В нем используется электронная синхронизация шпинделя токарного станка с ЧПУ и подачи инструмента для создания резьбы за несколько проходов.

Его основное преимущество - чрезвычайная гибкость, позволяющая использовать широкий спектр спецификаций и профилей резьбы на одном станке.

Фрезерование резьбы

При фрезеровании резьбы используется трехосевая связь на обрабатывающем центре для выполнения спиральной интерполяции. Она идеально подходит для больших, несимметричных деталей или труднообрабатываемых материалов, таких как титан.

Он обеспечивает высокую безопасность, так как инструмент меньше отверстия, и позволяет получить корни лучшего качества по сравнению с традиционными методами.

Отвод

Нарезание резьбы - наиболее эффективный способ обработки стандартной внутренней резьбы, особенно для отверстий менее M12. При этом метчик используется для нарезания или выдавливания резьбы в предварительно просверленном отверстии.

Современные станки используют технологию жесткого нарезания резьбы для достижения высокой скорости производства, что делает их основным выбором для массового производства.

Нарезание резьбы

При нарезании резьбы с помощью плашки выполняются формообразующие надрезы на внешней поверхности цилиндра.

Несмотря на отсутствие гибкости токарных станков с ЧПУ, они остаются быстрым и эффективным методом производства стандартных крепежных деталей или выполнения ручного ремонта и нарезки трубной резьбы в полевых условиях.

Особенности конструкции резьбы

Правильная конструкция может значительно снизить сложность обработки и продлить срок службы детали. Оптимизируя геометрические детали резьбы, производители могут предотвратить поломку инструмента и повысить производительность сборки.

Обеспечьте облегчение резьбы: Всегда выполняйте разгрузочную канавку или "подрез" на конце резьбы, особенно для наружной резьбы с буртиком. Это предотвращает столкновение инструмента при высокоскоростном выходе и обеспечивает полное затягивание сопрягаемой детали с буртиком.

Оптимизируйте глубину слепого отверстия: Для внутренней резьбы в глухих отверстиях общая глубина отверстия должна превышать эффективную глубину резьбы как минимум на 2-3 шага. Это обеспечивает необходимый резервуар для накопления стружки, предотвращая донышко метчика и его поломку в процессе обработки.

Вводные фаски: Фаска 45° в начале резьбы необходима для высококачественного производства. Она помогает при выравнивании сборки, защищает первую нить от повреждений при ударе и снижает начальное усилие резания на кончике инструмента при проходе.

Подбор материала и высоты тона: Рассмотрите возможность уменьшения процентной высоты резьбы для особо твердых материалов, чтобы снизить силу резания. Для прочных сплавов использование более крупного шага часто приводит к более стабильным результатам обработки и снижению износа инструмента.

Часто задаваемые вопросы

Фрезерование резьбы быстрее, чем нарезание?

Это зависит от конкретного сценария. Нарезание резьбы обычно быстрее для малых диаметров (менее M12) при стандартной глубине, поскольку это операция с одной подачей. Однако фрезерование резьбы гораздо эффективнее для больших диаметров или труднообрабатываемых материалов, таких как титан. Фрезерование обеспечивает превосходный контроль стружки, а поскольку инструмент меньше отверстия, его гораздо легче удалить, если он сломается, в отличие от метчика, который может застрять надолго.

Как твердость материала влияет на обработку резьбы?

Твердость материала напрямую определяет выбор скорости резания и подложки инструмента. Более твердые материалы выделяют больше тепла и крутящего момента при резании, что часто требует применения специализированных твердосплавных инструментов с усовершенствованными покрытиями. В некоторых случаях для материалов с твердостью выше 50 HRC может потребоваться резьбошлифование или твердое точение для достижения требуемой точности без ущерба для срока службы инструмента.

Для чего нужны датчики Go и No-Go?

Поскольку характеристики резьбы определяются диаметром шага, а не только основным диаметром, визуального контроля недостаточно. Измерители Go и No-Go обеспечивают функциональную проверку посадки резьбы, гарантируя, что деталь не будет ни слишком тугой для сборки, ни слишком свободной, чтобы сохранить ее структурную целостность под нагрузкой.

Заключение

Обработка резьбы - это сочетание точного геометрического проектирования и производственного опыта. Успех в этой области зависит от освоения основных параметров, стандартизации последовательности обработки и соблюдения принципов DFM (Design for Manufacturing). Выбрав правильный процесс и поняв основные механические свойства, производители могут обеспечить как механическую надежность, так и эффективность производства.

Если вы сталкиваетесь с труднообрабатываемыми материалами или сложными спецификациями резьбы, добро пожаловать к нам. свяжитесь с нашими техническими специалистами. Мы предлагаем индивидуальные решения по оснастке и оптимизации процессов, чтобы помочь вам достичь высокой точности при производстве резьбы.