В сфере современного субтрактивного производства фрезерование остается основой для реализации сложных геометрических элементов и точного контроля размеров. Благодаря быстрому развитию станкостроения и непрерывному совершенствованию теории резания фрезерование превратилось из базовой обработки поверхности в многопрофильную технологическую систему, которая охватывает широкий спектр операций - от снятия большого количества материала до доработки профиля на микронном уровне.

Глубокое понимание уникальной логики, лежащей в основе различных операций фрезерования, является не только предпосылкой для оптимизации эффективности обработки, но и необходимым условием для повышения целостности конструкции и надежности эксплуатации. В этой статье систематически описываются физическая сущность и типичные сценарии применения 15 основных методов фрезерования, что дает инженерам четкое руководство при планировании процесса и выборе инструмента.

Что такое фрезерование?

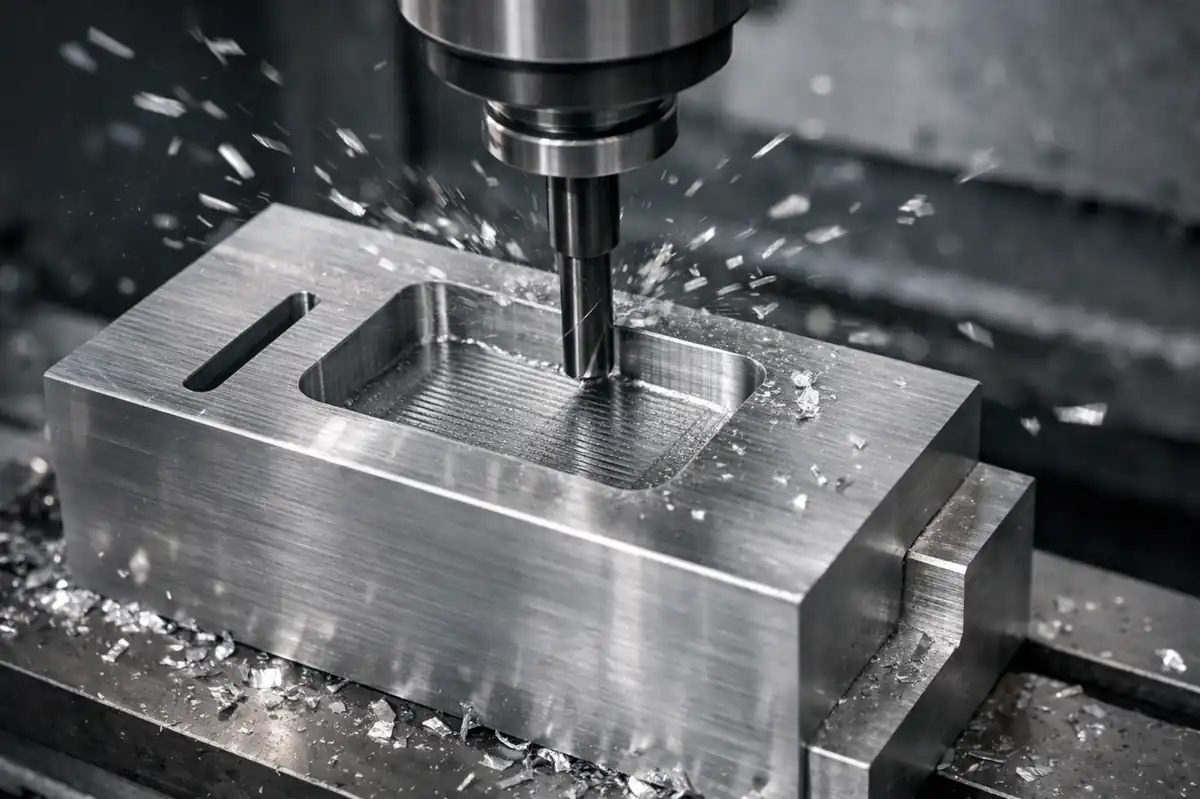

По сути, фрезерование - это процесс субтрактивного производства, в ходе которого с заготовки удаляется лишний материал с помощью вращающейся многогранной фрезы. В отличие от токарной обработки, где заготовка вращается относительно неподвижного инструмента, суть фрезерования заключается в точном сочетании высокоскоростного вращения инструмента (первичное движение) и движения подачи (вторичное движение) заготовки или инструмента по нескольким осям.

Физическая логика этого процесса определяется "прерывистым резанием". Каждый зуб фрезы попеременно входит и выходит из зацепления с материалом во время вращения, создавая дискретную стружку. Управляя частотой взаимодействия, глубиной резания и траекторией движения инструмента, фрезеровщик может с высокой точностью создавать любые поверхности - от простых плоских до чрезвычайно сложных пространственных геометрических форм. Именно благодаря такому мощному контролю над трехмерным пространством фрезерование является наиболее универсальным и широко используемым методом производства в промышленном мире.

Пятнадцать распространенных типов фрезерования

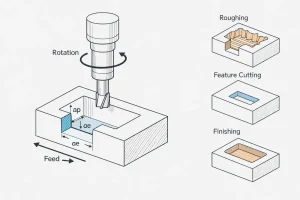

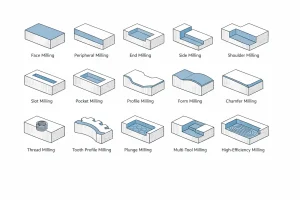

Изометрический линейный чертеж, на котором представлены 15 распространенных операций фрезерования с ЧПУ, а выделенные синим цветом области показывают типичную обрабатываемую деталь для каждого процесса.

В реальном производстве выбор правильного подхода к фрезерованию является предпосылкой для обеспечения эффективности и точности.

Проведя глубокий анализ механизмов резания и сценариев применения различных процессов, мы обобщили следующие 15 наиболее часто используемых видов фрезерования. Эти операции охватывают весь спектр от фундаментальной обработки поверхностей до формирования сложных функциональных элементов и служат важнейшими инструментами для инженеров при планировании технологических процессов.

Обзор 15 типов операций фрезерования

| Тип фрезерования | Функциональное описание | Ключевая техническая характеристика | Первичное применение | |

| 1 | Фрезерование торцов | Нивелирование поверхности большой площади, используемое для установления первичных точных точек отсчета. | Большой диаметр; ось шпинделя перпендикулярна рабочей поверхности. | Большие плоские поверхности, сопрягаемые с блоком двигателя. |

| 2 | Периферийное фрезерование | Использование окружных кромок обеспечивает прямолинейность на длинных пролетах. | Ось шпинделя параллельна рабочей поверхности; периферийное резание. | Обрезка краев пластин, боковых стенок длинных деталей. |

| 3 | Боковая фрезеровка | Точная отделка вертикальных стен для обеспечения строгой перпендикулярности. | Радиальное зацепление инструмента; траверсирование боковой кромки. | Точные боковые стенки, функции босса. |

| 4 | Фрезерование торцов | Универсальная обработка, сочетающая осевое погружение и горизонтальное перемещение. | Многоосевое движение; нижний и боковые края работают в тандеме. | Закрытые карманы, неправильные 2D/3D формы. |

| 5 | Фрезерование плеча | Однопроходная обработка стандартной ступеньки 90° или вертикального уступа. | Одновременная резка по нижней и боковой кромкам. | Монтажные сиденья, плечи направляющих для станков. |

| 6 | Фрезерование пазов | Создание непрерывных линейных каналов с параллельными боковыми стенками. | Линейная траектория; резка по всей ширине конверта. | Шпоночные пазы, Т-образные пазы, каналы для гидравлических потоков. |

| 7 | Фрезерование карманов | Послойное удаление материала и расчистка углов в замкнутой границе. | Замкнутая граница; центральный вход с последующим расширением наружу. | Карманы для уменьшения веса, внутренние функциональные углубления. |

| 8 | Многофункциональная расческа. | Комплексная обработка нескольких поверхностей за один ход. | Несколько фрез разного размера, установленных на одной оправе. | Массовое производство, головки цилиндров двигателей, длинные направляющие. |

| 9 | Фрезерование форм | Прямое копирование сложных сечений с помощью специализированных профилей инструмента. | Нестандартная геометрия режущей кромки, воспроизведенная на детали. | Полукруглые канавки, специальные зазоры между зубьями шестерен. |

| 10 | Фрезерование фаски | Удаление острых кромок и обработка вводных скосов для сборки. | Наклонная режущая кромка, проходящая по периферии заготовки. | Снятие заусенцев, сборка, защита кромок. |

| 11 | Фрезерование профиля | Трассировка сложных 2D/3D-траекторий для определения окончательной внешней геометрии. | Многоосевая синхронизация; сканирование по траектории. | Сердечники пресс-форм, ребра жесткости аэрокосмических конструкций, корпуса. |

| 12 | Фрезерование резьбы | Прецизионная обработка внутренней/внешней резьбы с помощью спиральной интерполяции. | Синхронизация по 3 осям; винтовая подача при подъеме. | Высокоценные компоненты, сложные материалы, большие диаметры. |

| 13 | Фрезерование профиля зуба | Специализированная обработка с использованием индексации для зубьев механических передач. | Формообразующие фрезы синхронизированы с механизмами индексации. | Шестерни, шлицевые валы, звездочки. |

| 14 | CAM-оптимизированный HEM | Алгоритм высокоскоростного съема с постоянным углом зацепления инструмента. | Управляемые CAM траектории; высокая скорость подачи при малой глубине реза. | Сверхмощная черновая обработка, высокоэффективный съем материала. |

| 15 | Погружное фрезерование | Съемник с вертикальной подачей, использующий продольную жесткость для обработки глубоких деталей. | Концентрация осевой силы; подавление радиальных колебаний. | Глубокие полости, тяжелая черновая обработка при нестабильных установках. |

1. Фрезерование торцов

Удаление сыпучих материалов обычно достигается за счет перемещения торцевой фрезы по поверхности заготовки. Поскольку режущие кромки вращаются в плоскости, перпендикулярной шпинделю, эта поперечная траектория быстро выравнивает исходный материал и компенсирует любые погрешности плоскостности.

Этот метод является предпочтительным для создания точных опорных точек. Полученная плоскостность напрямую определяет точность позиционирования для всех последующих операций сборки и обработки.

2. Периферийное фрезерование

Использование внешних окружных кромок инструмента для подачи качения является основной особенностью, отличающей периферийное фрезерование. Во время процесса шпиндель остается параллельным обрабатываемой поверхности, а боковая часть фрезы действует как ролик, что делает ее исключительно подходящей для обрезки кромок длиннопролетных деталей.

Такой подход обеспечивает постоянство толщины и прямолинейность боковых поверхностей и часто используется для черновой обработки в тяжелых условиях или для окончательного формирования контуров пластин.

3. Фрезерование торцов

Благодаря согласованному сочетанию осевого погружения и горизонтального перемещения торцевое фрезерование дает инструменту возможность "ходить" в материале. Синхронное действие нижней и боковых граней позволяет вырезать карманы, закрытые щели или сложные неровные границы непосредственно из твердой подложки.

Такая гибкость делает его стандартным решением для обработки отверстий с уменьшенным весом, глубоких выемок и извилистых контуров, что позволяет легко удовлетворить различные пространственные требования внутри детали.

4. Боковая фрезеровка

Боковое фрезерование направлено на точную доработку вертикальных поверхностей за счет бокового зацепления инструмента. Боковые кромки фрезы перемещаются вдоль стенки заготовки, и с помощью регулировки радиальной глубины резания такие элементы, как бобышки, заплечики или узкие пазы, доводятся до заданных размеров и чистоты поверхности.

Этот процесс позволяет обрабатывать боковые участки, недоступные для торцевого фрезерования, обеспечивая строгую перпендикулярность и точный переход в местах сопряжения вертикальных элементов с основанием.

5. Фрезерование плеча

Благодаря синхронному резанию нижней и боковой кромок за один проход, при фрезеровании уступов образуется стандартный шаг 90° вдоль кромки материала. Такая интегрированная конструкция устраняет необходимость в раздельной обработке горизонтальных и вертикальных плоскостей, позволяя производить две перпендикулярные плоскости одновременно.

Этот метод, обычно применяемый при обработке крепежных мест, зазорных канавок или многоуровневых опорных поверхностей, значительно повышает эффективность формования, обеспечивая геометрическую согласованность угла.

6. Фрезерование пазов

Инструмент линейно продвигается вглубь материала, используя обволакивающее действие боковых и нижних кромок для открытия непрерывных каналов. Получаемая ширина продольного пространства напрямую определяется диаметром фрезы, а глубина точно контролируется осевой подачей.

Он служит стандартным средством для создания шпоночных пазов, Т-образных пазов и каналов гидравлического потока. Эффективно снимая материал, он обеспечивает строгую параллельность между противоположными боковыми стенками паза.

7. Фрезерование карманов

В пределах заданной замкнутой границы фреза слой за слоем удаляет внутреннюю массу, совершая многоуровневые возвратно-поступательные движения. Процесс обычно начинается с центрального осевого входа и затем расширяется наружу до тех пор, пока не будут полностью реализованы конкретная глубина и профиль пола углубленного пространства.

Этот метод имеет решающее значение для снижения веса конструкции и получения функциональных внутренних углублений. Он не только обеспечивает ровность пола, но и гарантирует точную зачистку углов или зачистку галтелей благодаря точной настройке траектории.

8. Профильная фрезеровка

Фреза движется по непрерывной траектории вдоль внутренних или внешних границ детали, используя многоосевую синхронизацию для прорисовки сложных геометрических контуров. Будь то 2D-кривые или 3D-сканирование поверхности с помощью фрезы с шаровым наконечником, профильное фрезерование обеспечивает плавный и плавный переход по всей траектории резания.

Она непосредственно определяет окончательный внешний вид заготовки и является незаменимым процессом формообразования при обработке стержней пресс-форм, ребер аэрокосмических конструкций и обтекаемых корпусов.

9. Фрезерование форм

Специализированные формообразующие фрезы воспроизводят сложные профили кромок непосредственно на поверхности заготовки с помощью простого движения подачи. Такой подход устраняет необходимость в сложной интерполяции траектории, требуя всего одного прохода для получения поперечного сечения, идеально соответствующего геометрии инструмента.

Фрезерование по форме значительно повышает эффективность производства полукруглых канавок, структур зубьев шестерен или специфических радиальных поверхностей, обеспечивая высокую стабильность в больших партиях продукции.

10. Фрезерование фаски

Инструмент для снятия фаски с определенным углом наклона проходит по краям заготовки, превращая острые углы в контролируемые скошенные переходы. Это действие может быть выполнено вдоль линейных краев или плавно направлено по периметру отверстий и сложных углов.

Помимо повышения безопасности деталей за счет удаления заусенцев, оно обеспечивает существенные уступы при последующей сборке и повышает стойкость кромки к ударам в течение всего срока службы.

11. Фрезерование резьбы

Инструмент вращается, точно перемещаясь по спиральной траектории, и с помощью боковых зубьев прорезает стандартные траектории резьбы в стенках отверстий или цилиндрических поверхностях. Такая синхронизация вращения и винтовой подачи делает нарезку резьбы большого диаметра или труднообрабатываемых материалов гораздо более контролируемой.

Благодаря возможности регулировки размеров с помощью программирования и минимальному риску поломки инструмента он стал надежным выбором для обработки внутренней и внешней резьбы на дорогостоящих пресс-формах или прецизионных деталях.

12. Фрезерование профиля зуба

Благодаря координации механизмов индексирования и формообразующих фрез в цилиндрической заготовке поочередно обрабатываются определенные участки зубьев в соответствии с механическими требованиями. В зависимости от требований к точности, это может быть выполнено посредством индивидуального нарезания зубьев или непрерывного зубофрезерования, при этом каждый профиль зубьев имеет точные геометрические параметры.

Это основной процесс производства зубчатых колес, шлицевых валов и звездочек. От его качества напрямую зависит плавность работы и несущая способность механических систем передачи.

13. Комбинированный фрезерный станок с несколькими инструментами

Несколько фрез различного диаметра или формы устанавливаются последовательно на одной оправе, что позволяет за один проход охватить несколько обрабатываемых поверхностей одновременно. Эта интегрированная стратегия резки позволяет объединить несколько операций в один прием, что значительно сокращает общий производственный цикл.

Этот метод в первую очередь предназначен для серийного производства блоков цилиндров или направляющих станков. Благодаря снижению частоты повторных зажатий он значительно минимизирует ошибки позиционирования между различными обрабатываемыми элементами.

14. Высокопроизводительная фрезерная обработка с оптимизацией под CAM

Эти методы используют оптимизированные алгоритмы CAM для достижения быстрых циклов высокой подачи и малой глубины резания при сохранении постоянного угла зацепления инструмента. Эта стратегия траектории предназначена для поддержания стабильных сил резания и предотвращения чрезмерного нагрева в локальных областях.

Являясь передовым средством повышения производительности в современном производстве, эти методы эффективно очищают огромные объемы заготовок. Они представляют собой передовое решение, позволяющее сократить время обработки и значительно продлить срок службы инструмента.

15. Погружная фрезеровка

Фрезерование с врезанием снимает материал, продвигая инструмент вертикально вдоль оси шпинделя, отделяя материал серией перекрывающихся круговых резов, похожих на сверление. Концентрируя усилия резания в наиболее сильном продольном направлении станка, этот метод эффективно устраняет радиальные вибрации, характерные для обработки глубоких полостей или труднообрабатываемых материалов.

В среде CAM эта стратегия "сверления" является мощным инструментом для интенсивной черновой обработки. Он специально предназначен для выдолбления исключительно глубоких карманов, очистки углов с помощью больших заготовок или достижения высокой скорости съема материала при нестабильных условиях зажима - это передовое решение для задач глубокой обработки в аэрокосмической промышленности и крупномасштабном производстве пресс-форм.

Как выбрать правильный процесс фрезерования?

При решении сложных задач обработки выбор оптимального решения обычно зависит от комплексной оценки по следующим трем параметрам:

- Геометрические особенности и точность: Определите основные функциональные особенности детали. Для поверхностей большой площади приоритетным является торцевое фрезерование для установки базовых точек, в то время как для закрытых полостей необходимо использовать карманное или торцевое фрезерование. Для высокоточных вертикальных стенок предпочтительнее использовать синхронизированное фрезерование боковых и уступов.

- Эффективность и удаление материала: Для удаления большого количества отходов оцените целесообразность использования периферийного фрезерования или высокоэффективных методов фрезерования (например, трохоидального). При массовом производстве применение фрезерования по форме или комбинированного фрезерования с использованием нескольких инструментов может значительно сократить время цикла.

- Экономика и управление рисками: Взвесьте затраты на приобретение специализированных фрез и время цикла универсальных инструментов. При изготовлении дорогостоящих деталей выбор резьбофрезерования, обеспечивающего меньший риск и большую гибкость, часто оказывается экономически более выгодным, чем традиционные методы.

Заключение

Эволюция процессов фрезерования отражает неустанное стремление к точности и эффективности в современном производстве. Каждая операция - от фундаментального торцевого фрезерования до сложного пятиосевого профильного фрезерования - играет незаменимую роль в реализации конструктивного дизайна детали. Выбор технологического процесса - это не изолированное решение, а искусство баланса между геометрической точностью, качеством поверхности и стоимостью производства.

Глубокое понимание физической сущности и границ применения каждого метода фрезерования служит основой для обеспечения соответствия деталей требованиям к механическим характеристикам и надежности. По мере распространения высокоэффективных алгоритмов и технологий многозадачной обработки будущее фрезерования будет стремиться к большей интеллектуальности и интеграции.

Если вы планируете следующий проект по механической обработке, мы приглашаем вас пересмотреть эти комбинации процессов, чтобы найти оптимальный путь для максимального увеличения производственного потенциала. Для решения конкретных технических задач, свяжитесь с нашей командой инженеров для индивидуальной поддержки.