В точном производстве подрезать это геометрическое углубление, которое не может быть достигнуто стандартным режущим инструментом с прямым хвостовиком вдоль основной оси шпинделя. От кольцевых канавок в гидравлических клапанах до Т-образных пазов в рабочих столах станков - подрезы необходимы для обеспечения монтажного зазора, уменьшения концентрация напряженияили создать надежное положение для пломб.

Поскольку эти особенности находятся в "визуальных слепых зонах" при подаче инструмента, они требуют специализированной оснастки и высоких технических стандартов для производственного процесса. В данном руководстве анализируются классификации подрезов, их промышленное применение и Проектирование для обеспечения технологичности (DFM) принципы.

Что такое подрез при обработке?

С инженерной точки зрения подрез - это углубление, в котором размер отверстия меньше ширины внутреннего элемента. Его основная цель удовлетворяет функциональным требованиям, таким как уплотнения корпуса или стопорные кольца и повышение усталостной прочности за счет устранения острых углов.

В механической обработке подрез определяется "доступностью инструмента". Если деталь заслонена геометрией детали, что не позволяет стандартному вертикальному инструменту ее срезать, она классифицируется как подрез. Такая ограниченная доступность диктует необходимость использования специализированных формообразующих инструментов или многоосевого оборудования, что делает подрезы необходимыми для выполнения сложных механических функций, таких как фиксация Т-образных пазов или кольцевое уплотнение.

Распространенные типы подрезов

Геометрия подреза напрямую определяет стратегию обработки и выбор инструмента. В практическом производстве подрезы обычно делятся на несколько типичных структур:

Т-образные пазы

Это самая классическая в отрасли конструкция с поднутрением, широко используемая для установки Т-образных болтов на рабочих столах станков. Процесс обработки происходит по логике "паз - расширение": сначала стандартная концевая фреза прорезает прямой пилотный паз, а затем специализированная дисковая фреза в форме Т-образного паза входит в паз, чтобы расширить основание по горизонтали.

Боковые подрезы

Такие конструкции часто встречаются в карманах для снижения веса в аэрокосмической отрасли или в сложных интерьерах корпусов. Поскольку зона резания находится глубоко в боковине, обычно требуется многоосевое оборудование, а также фрезы типа "леденец". Используя шаровую головку, диаметр которой больше диаметра хвостовика, инструмент может входить в узкие отверстия для захвата материала с боковой стороны.

Подрезка под ласточкин хвост

Пазы типа "ласточкин хвост" имеют наклонные боковые стенки (обычно 45° или 60°), образуя форму перевернутого конуса с узким отверстием и широким основанием. Такая геометрия позволяет деталям соединяться друг с другом, как кусочки головоломки, и служит основой для самоцентрирования и механической фиксации в прецизионных направляющих и приспособлениях.

Подрезы типа "канавка

Как наиболее распространенный тип подрезов, они используются в основном для размещения уплотнительных колец или стопорных колец. Обычно они встречаются на внутренних стенках отверстий или поверхностях валов. Поскольку размеры канавки напрямую влияют на эффективность уплотнения, требования к допускам чрезвычайно строги, чтобы предотвратить утечки жидкости или воздуха.

Рельефная резьба и рельефные подрезы

Несмотря на небольшой размер, эти подрезы являются важнейшими механическими деталями. Резьбовой рельеф вырезается на конце резьбы, чтобы обеспечить необходимое "выходное пространство" для режущего инструмента, гарантируя полное завершение резьбы. В то же время рельефные вырезы (или вырезы для снятия напряжения) на заплечиках вала используются для сглаживания распределения напряжения, предотвращая усталостные разрушения детали под нагрузкой на острых углах.

Специализированные инструменты для обработки под резание

Выбор правильного инструмента - это связующее звено между чертежом и готовым изделием, напрямую влияющее на эффективность и качество обработки поверхности.

Фрезы для Т-образных пазов

Основной выбор для Т-образных пазов и глубоких боковых канавок. По форме напоминает небольшой диск циркулярной пилы на хвостовике, режущие кромки расположены по окружности, а также на верхней и нижней поверхностях.

Фрезы "ласточкин хвост

Они имеют структуру перевернутого конуса с режущими кромками, расположенными под определенным углом. Поскольку головка шире шейки, они специально разработаны для обработки прецизионных направляющих и соединений типа "ласточкин хвост".

Вырезатели для леденцов

Названы так за сферическую головку, которая больше хвостовика. Сферическая режущая кромка позволяет инструменту добираться до краев для обработки задних сторон или скрытых 3D-поверхностей, что делает их основным инструментом для 5-осевой обработки.

Прутки с внутренним рифлением

Стандарт для обработки внутренних кольцевых канавок в точеных деталях. В них используется тонкий стержень для подачи радиальной режущей кромки внутрь отверстия. При проектировании необходимо учитывать зазор между бруском при входе и выходе.

Инструменты для снятия резьбы и затылования

Формообразующие инструменты, предназначенные для вырезания специальных рельефных канавок. Они устраняют мертвые зоны при обработке и снижают концентрацию напряжений, обеспечивая плотное прилегание сопрягаемых деталей, таких как подшипники или гайки, к буртику.

Общие применения в механическом проектировании

Подрезы обеспечивают незаменимую механическую ценность при создании компактных и высокопроизводительных конструкций:

- Гидравлические и пневматические системы: В прецизионных внутренних пазах расположены динамические уплотнения, предотвращающие утечку под высоким давлением.

- Трансмиссия: Резьбовые выемки и канавки для стопорных колец на валах обеспечивают надежное осевое позиционирование подшипников и шестерен.

- Прецизионные приборы: Направляющие типа "ласточкин хвост" обеспечивают регулировку на наноуровне и позиционирование в оптических платформах.

- Аэрокосмические компоненты: Боковые подрезы удаляют лишний металл, чтобы добиться экстремального снижения веса без ущерба для жесткости.

Проблемы при обработке подрезов

Хотя подрезы очень привлекательны для функционального дизайна, они предъявляют высокие требования к производственному процессу. Понимание этих физических узких мест помогает дизайнерам найти оптимальное соотношение между "идеальной функциональностью" и "стоимостью производства".

Жесткость и болтанка инструмента

Обработка подрезов часто требует использования "тонкошеих" инструментов или инструментов с большим вылетом для доступа к областям, скрытым глубоко внутри детали или под уступом. В механическом моделировании жесткость инструмента обратно пропорциональна куб длины свеса. Это означает, что даже незначительное увеличение длины инструмента приводит к резкому снижению его способности противостоять силам резания.

Недостаточная жесткость легко вызывает сильные вибрации во время резания, известные как "болтанка". Это не только оставляет видимые следы ряби на поверхности, но и может вызвать микросколы на кромке инструмента, что напрямую влияет на точность размеров и срок службы детали.

Эвакуация стружки и накопление тепла

Углубление в подрезе создает полузамкнутое пространство, что создает серьезную проблему для удаления стружки. Если металлическая стружка не может беспрепятственно выходить, она скапливается в канавке и многократно дробится и срезается инструментом. Это явление "вторичного резания" приводит к значительному нагреву от трения, что вызывает мгновенный скачок температуры инструмента.

Поскольку традиционные струи СОЖ с трудом обходят препятствия и достигают скрытой зоны резания, тепло, как правило, накапливается локально. Это не только ускоряет износ покрытий инструмента, но и может привести к термическому размягчению или микродеформации критических уплотнительных поверхностей, таких как канавки уплотнительных колец, что может привести к потенциальному нарушению герметичности.

Слепые зоны инспекции

В точном производстве есть известная поговорка: "Если не можешь измерить, значит, не можешь сделать". Стандартные инструменты контроля, такие как цифровые штангенциркули или внутренние микрометры, часто не могут добраться до скрытых поднутрений из-за конструктивных ограничений. Отсутствие прямой видимости является основной проблемой при контроле качества.

Это вынуждает при проведении контроля прибегать к дорогостоящим заказным измерительным приборам типа Go/No-Go или координатно-измерительным машинам (КИМ), оснащенным специализированными датчиками с большим радиусом действия. Поскольку процесс измерения сложен и требует специальных приспособлений или программирования, он не только удлиняет производственный цикл, но и значительно повышает стоимость контроля качества.

Сложность траектории движения инструмента

Обработка подрезов никогда не является простой операцией "вход-выход". Инструмент должен двигаться как в "лабиринте" - точно входить в узкое отверстие, перемещаться в позицию резания, а затем аккуратно втягиваться по заранее заданной безопасной траектории после выполнения задачи.

Если планирование траектории немного нарушено, инструмент столкнется с нависающей структурой во время втягивания, что приведет к поломке инструмента или даже к браку детали. Эта сложная пространственная логика предъявляет высокие требования к квалификации программистов CAM и точности одновременного перемещения 5-осевых станков, являясь скрытым фактором, увеличивающим время обработки одной детали.

Советы по проектированию обработанных поднутрений

Оптимизация геометрии на этапе проектирования - наиболее эффективный способ снижения стоимости и технического риска. Ниже приведены основные стратегии, позволяющие повысить технологичность подрезных элементов:

Совпадение со стандартными размерами инструментов

При планировании ширины, радиуса или угла паза всегда обращайтесь к стандартным каталогам инструментов. Использование стандартных размеров (например, ширины 3 мм или 6 мм, углов "ласточкин хвост" 45° и 60°) позволяет использовать готовые инструменты. Это позволяет избежать высоких затрат, связанных с изготовлением инструментов на заказ, и избежать длительных сроков изготовления, которые могут задержать производство на несколько недель.

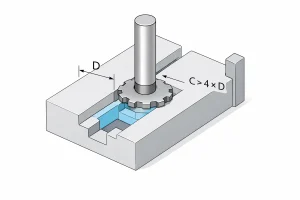

Зарезервируйте место для ввода инструментов

Инструменты для подрезки обычно должны входить в отверстие, прежде чем двигаться вбок для выполнения реза. Очень важно обеспечить диаметр входа больше, чем диаметр головки инструмента, и обеспечить достаточный зазор для поворота или перемещения хвостовика инструмента. Правильное моделирование на этапе проектирования предотвращает столкновение инструмента с кромками детали при входе или отводе.

Контроль соотношения глубины и ширины

Отношение глубины подрезания к ширине отверстия напрямую влияет на стабильность обработки. Рекомендуется, чтобы глубина подрезания не превышала ширину отверстия в 1,5 раза. Превышение этого соотношения приводит к необходимости использования сверхтонких хвостовиков инструмента, что значительно снижает его жесткость и вызывает вибрацию (дребезг), приводящую к ухудшению качества обработки поверхности или поломке инструмента.

Четко определите критические поверхности

Четко укажите на технических чертежах, какие поверхности являются функциональными, например, уплотнительные седла для уплотнительных колец. Ослабляя требования к допускам на нефункциональных рельефных участках, вы позволяете машинисту оптимизировать траекторию движения инструмента и увеличить скорость резания, что может существенно снизить стоимость производства одной детали.

Заключение

Подрезы являются мощным инструментом для обеспечения баланса между механическими характеристиками и компактностью конструкции. Для успешного проектирования требуется глубокое понимание доступности производства. Заблаговременное определение типов, подбор стандартной оснастки и тщательная оценка DFM позволяют инженерам добиться высококачественных результатов при меньших затратах.

Перед окончательной доработкой чертежей рекомендуется провести профессиональную экспертизу. Свяжитесь с нашей командой инженеров сегодня загрузите свои 3D-модели, чтобы получить оценку технической осуществимости и подробное предложение.