五轴数控制设计: 增加轴数뿐만 아니라 不仅仅增加轴数

你有一个复杂的零件。CAD模型看很棒--表面光滑,间隙小,到处都是倒扣。你把它到车间,心想:"他们有一台五轴机床,什么能处理。"

然后电话来了:"수정이 필요합니다. 도구가 이 영역에 도달할 수 없고, 작업 유지에도 문제가 있습니다."

听起来很熟悉?

五轴数控制工能强大,毋庸置疑。 但只因为一台机床能够倾斜、旋转并从五方向切割,不意味着您的设计可能轻松制造,甚至能直接制造,这样的设计能够轻松制造。

사실, 5가지는 더 스마트한 설계가 필요할 뿐만 아니라 더 정교한 형태가 필요합니다.

想要解放五轴加工的真正潜力--更短的交换周期、更好的表面光度、更少的设置--一切从设计阶段开始。

그러나 많은 항목이 이 단계로 이동합니다.

이 지침은 단순한 설계 규정이 아니라 실제 작업 공간에서 어떤 방법이 효과적인지, 어떤 방법이 실패하는지를 직접 눈으로 확인하여 지침을 제공합니다.

디자인이 꽃잎, 뼈, 식물, 그리고 외형적인 것일지라도 본 가이드는 성공하는 데 도움이 될 것입니다.

경험이 풍부한 디자이너라면 누구나 한 번쯤은 겪어봤을 법한 5가지 실수를 살펴봅시다.

기기가 시작되기 전에 좋은 5가지 디자인 시작하기

기계공의 작업을 더 쉬우면서도 더 어렵지 않게 만들어주는 대형 설계 애플리케이션입니다.

5차원 제어 엔지니어링의 가장 큰 난제 중 하나는 설계의 어려움을 해결했다는 점입니다. 설계자는 일반적으로 어떤 각도에서든 엔지니어링을 수행할 수 있기 때문에 많은 고민을 하지 않고도 어떤 형태로든 설계를 수행할 수 있다고 생각합니다.

그러나 실제 적용 시, 특히 항공, 자동차 및 의료 산업에서는 다음과 같은 5가지 핵심 요소 설계가 가능합니다.

- 복구 도구 경로 편집

- 작업 시간 늘리기

- 表面光洁度较差

常见痛点:시뮬레이션에서 설계는 오류가 없지만 도구 방문 또는 설정 제한으로 인해 실제로는 실패합니다.

✅ ✅ 尽早考虑:

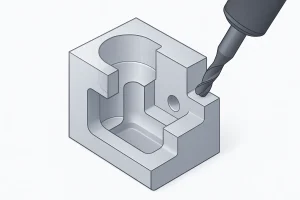

五轴加工中凹陷陷特征的刀具访问评估

- 이 도구는 모든 주요 기능을 구현할 수 있습니까?

- 긴 도구를 사용하시나요?

5가지 CNC 설계 중 절삭 공구와 공작물 특성 간의 간격의 중요성에 대해 설명했습니다.

- 표면이 기계와 충돌합니까?

5개의 추가 작업 중 고정된 항목을 실제로 방문하는 방법을 시연합니다.

벽 두께 및 도구 결합 주의

🛠 체력은 하나의 결과 문제일 뿐만 아니라 하나의 추가 문제이기도 합니다.

薄壁和深槽是导致刀具变形和98A4↩动的根源。即使是强度高的材料,切削力的使用下也会弯曲。这是导致:

- 振动

- 表面光洁度问题

- 尺寸精度差

最佳实践:

- 壁厚均匀:力求横截面一致

- 使用加强筋:특히 국부적으로 취약한 지역에 있습니다.

- 참고 L:D 비율::.5:1 이하로 유지 가능

- 추가 각도 : 추가 각도 1-2 칼날 내부 반파 방지 도장 도구

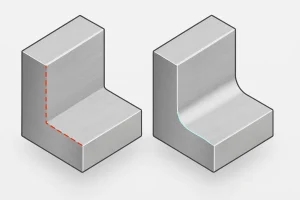

尖锐内角与5 轴刀具访问优化圆角半径的比较。

- 优化刀具啮合:긴급 상황 또는 지원되지 않는 벽을 피하십시오.

影响五轴加工成功的常见陷阱

이러한 오류는 상상을 뛰어넘는 것입니다.

要避免的主要陷阱: 要避免的主要陷陷阱.

- 过于复杂的几何形状毫无价值

- 无需夹紧或基準面来固定

- 복잡한 내부 요구 사항을 해결하기 위한 도구

- 与旋转轴对准不良

- 无支撑的悬垂结构会增加振动风险

真实案例::

한 의료 기계 회사는 깊고 날카로운 부품을 설계했습니다. 가상 테스트를 거쳤지만 공구 작동으로 인해 생산 중에 손실되었습니다. 각도를 추가하고 15°를 특수 회전하면 기계공은 생산 주기를 30% 단축할 수 있습니다.

조기 작업 후 오류 수정이 더 효과적인 이유

🤝 대규모 업데이트가 진행 중이므로 미리 알려드립니다.

빠른 FM 평가가 도움이 될 수 있습니다.

- 편집을 시작하기 전에 무단 액세스 방지 기능 얻기

- 간단한 각도 조절을 통해 짧은 시간 동안 캠 시간 단축

- 도구의 안정성과 편의성 향상

- 공장과 제조 팀 간의 신뢰 구축

今日进行 1 毫米の圆角半径调整可以节省数量小时乃至数千美元的返工成本。

마지막 아이디어: 설계 시 고려해야 할 최종 결과

五轴数控制工具备灵活性、精度和速度--但前提是设计能够支持该工作。

디자인이 좋고 응답성과는 관련이 없지만 명확성, 접근성 및 협동성과 관련이 있습니다.

✅ 엔지니어와 같은 사고방식 :

- 절삭기는 어떻게 작동합니까?

- 고정 설치 위치는 어디입니까?

- 当部件变为什么样?

CAD 전략과 실제 설계를 결합하면 오류를 방지하고 정확한 가치를 실현할 수 있습니다.

5개의 팀으로 구성된 팀 작업하기

또한 수백 명의 엔지니어가 항공 지원에서 복원 도구에 이르기까지 5가지 설계를 개선하는 데 도움을 주었습니다.

我们提供::

- 무료 디자인 제작(DFM) 평가

- 快速原型和高精度生産

- 실제적이고 실용적인 도구 제안

5가지 추가 작업 원리, 시스템 유형 및 설계 기술 개요를 이해해야 하나요?

전체 보기5 轴 CNC 加工指南,。자세히 보기.