No fabrico moderno, o alumínio é amplamente utilizado pela sua leveza, elevada resistência e excelentes propriedades térmicas em indústrias como a automóvel, a aeroespacial e a eletrónica. No entanto, o alumínio bruto é suscetível à corrosão e ao desgaste da superfície. Anodização é um tratamento de superfície crucial que resolve estes problemas. Este guia descreve os princípios fundamentais, o processo completo, os principais tipos e o valor total da anodização em aplicações industriais.

Uma breve história da anodização

O processo de anodização surgiu no início do século XX, inicialmente desenvolvido para evitar a corrosão em aeronaves navais. A anodização com ácido crómico (Tipo I) surgiu como o tipo mais antigo. Seguiu-se rapidamente a introdução da Anodização com Ácido Sulfúrico (Tipo II) e da Anodização Dura (Tipo III), que marcaram a maturação da tecnologia e a tornaram numa técnica de tratamento de superfícies indispensável na indústria moderna.

O que é a anodização?

A anodização não é um simples revestimento, mas um processo de conversão eletroquímica controlada. Durante este processo, a peça de alumínio serve como ânodo num eletrólito ácido. Ao aplicar corrente contínua, a superfície metálica de alumínio é convertida num óxido de alumínio denso (Al2O3) que cresce diretamente a partir do substrato.

Valor central e função

-

Conversão funcional: A anodização converte o macio, corrosivo superfície do alumínio numa altamente duro, resistente à corrosão óxido cerâmico.

-

Adesão: Uma vez que a camada de óxido converte-se a partir do próprio substrato de alumíniogarante uma ligação molecular extremamente forte e uma qualidade superior adesãoeliminando o risco de descamação do revestimento, comum nos acabamentos tradicionais.

-

Objetivo da aplicação: É o principal tratamento de superfície para melhorar o desempenho do alumínio resistência ao desgaste, proteção contra a corrosão e isolamentotornando-o essencial para indústrias de alto nível como a aeroespacial, a automóvel e a eletrónica de alta qualidade.

Como funciona a anodização

Esta secção descreve em pormenor as princípios electroquímicos que accionam a conversão de alumínio e a fluxo operacional em três fases necessário para obter uma película de óxido duradoura.

Mecanismo de conversão de película anódica

O núcleo do processo baseia-se numa reação eletroquímica. Quando a peça de alumínio é imersa como o ânodo numa câmara de temperatura controlada eletrólito ácido, aplicando corrente contínua (DC Potência) inicia uma oxidação controlada. Este processo força uma reação química que converte o metal de alumínio nativo num óxido de alumínio denso e altamente ordenado (Al2O3). Este mecanismo de reação assegura que a camada de óxido final é ligação molecular ao substrato e não descasca.

Fluxo do processo em três fases

Para garantir a qualidade final da película, o processo operacional divide-se em três fases principais, que compreendem seis etapas precisas.

Pré-processamento

O pré-processamento estabelece uma base de alumínio limpa e uniforme, que é crucial para a adesão e consistência estética da película de óxido final.

- Desengorduramento: A superfície é imersa ou pulverizada com um agente desengordurante ligeiramente alcalino ou neutro para remover óleo, resíduos de fluido de corte e contaminantes orgânicos.

- Enxaguamento: Enxaguamento em contra-fluxo em várias fases é efectuada, normalmente utilizando Água desionizada (água DI)para evitar a contaminação cruzada.

- Gravura e polimento químico/eletroquímico: Gravura remove a camada de óxido nativa para uma mate terminar. Polimento Eletroquímico (EP) é utilizado para obter um alto brilho, acabamento espelhado.

Processamento de tanques

Esta é a principal fase de conversão eletroquímica, que determina a espessura, a dureza e a estrutura porosa da película de óxido.

- Oxidação eletroquímica (anodização): O alumínio é imerso num eletrólito onde temperatura, concentração de ácido e densidade de corrente são controlados. Aplicação Alimentação DC cria um ambiente altamente ordenado, estrutura porosa de óxido de alumínio.

Pós-tratamento

O pós-tratamento é a fase final, que confere a cor pretendida e as propriedades anticorrosivas finais à película de óxido.

- Tingimento ou coloração: (Etapa opcional) Obtida por imersão em soluções de corantes orgânicos (tingimento químico), ou aplicando Corrente AC num eletrólito de sal metálico (coloração electrolítica).

- Vedação: Os microporos são selados com hidratação com água quente selagem ou vedação química. Este processo converte a estrutura porosa em não porosa óxido de alumínio hidratado (Al2O3⋅H2O), maximizando o isolamento em relação ao ambiente e fornecendo resistência à corrosão.

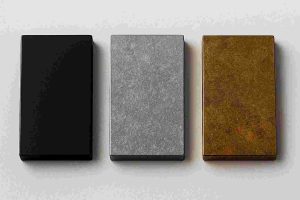

Tipos de película de óxido

As películas anódicas são classificadas com base no seu processo e desempenho, seguindo mais frequentemente a norma militar dos EUA (MIL-A-8625). Compreender estes tipos é crucial para selecionar o acabamento de superfície correto.

Anodização com ácido crómico (Tipo I)

Este é o tipo de película mais fino, variando entre 0,5 e $\text{2,5 \mu m}$. Utiliza ácido crómico como eletrólito primário. A principal vantagem é a sua perfil extremamente fino e elevada resistência à fadigaque não afecta significativamente a tolerância dimensional das peças de precisão. É utilizado principalmente em aplicações aeroespaciais.

Anodização com ácido sulfúrico (Tipo II)

Este é o tipo mais comum e amplamente utilizado, com uma espessura moderada de 5 a $\text{25 \mu m}$. Utiliza ácido sulfúrico e centra-se em estética e proteção básica. A transparência do filme torna-o altamente tingíveltornando-o a primeira escolha para invólucros para eletrónica de consumo, peças decorativas e bens de consumo em geral.

Anodização dura (Tipo III)

Concebido para uma proteção máxima, este é o tipo mais espesso, atingindo 25 a $\text{150 \mu m}$. Utiliza ácido sulfúrico ou sulfónico a temperaturas próximas do congelamento para obter extrema dureza (dureza Vickers tipicamente 350 a 500), oferecendo resistência ao desgaste várias vezes superior à do tipo II. Devido à espessura da película, compensação de tolerância deve ser projetado na peça. É utilizado principalmente para componentes militares, hidráulicos e de alta fricção.

Comparação dos principais parâmetros técnicos

| Caraterística | Tipo I (Crómico Ácido) | Tipo II (Sulfúrico Ácido) | Tipo III (Difícil Casaco) |

| Espessura típica | 0.5 para $\text{2.5 \mu m}$ | 5 para $\text{25 \mu m}$ | 25 para $\text{150 \mu m}$ |

| Dureza Vickers (HV) | N/A | 150 para 250 | 350 para 500 |

| Foco principal | Aeroespacial (Fadiga Força) | Estética, Bens de consumo | Militar, de alto desgaste, hidráulico |

| Impacto dimensional | Mínimo (Negligenciável) | Menor (Fácil para Controlo) | Significativo (Requer Pré–indemnização) |

| Resistência à corrosão | Bom | Excelente | Melhor |

Anodização com ácido fosfórico

Trata-se de uma oxidação especial de película fina, com uma espessura de cerca de 1 a $\text{2 \mu m}$, utilizada principalmente como primário de pré-tratamento antes da pintura ou da colagem. A sua propriedade única é o facto de proporcionar adesão extremamente fortetornando-o ideal para superfícies de alumínio que requerem colagem subsequente em montagens aeroespaciais.

Benefícios principais

A anodização é o acabamento de alumínio mais comum no sector B2B, oferecendo vantagens funcionais que vão muito além da estética.

Proteção reforçada contra a corrosão

A película anódica é quimicamente estável e inerte, resistindo eficazmente à corrosão provocada pela humidade e por produtos químicos industriais. Esta estabilidade permite que as peças anodizadas seladas passem facilmente os rigorosos Ensaio de projeção salina ASTM B117 e proporciona uma qualidade superior ROI a longo prazo em ambientes marinhos e industriais.

Dureza de superfície e resistência ao desgaste significativamente melhoradas

Especialmente Anodização dura (Tipo III)o que aumenta drasticamente a resistência ao desgaste da superfície e a resistência aos riscos. A película atinge normalmente um Dureza Vickers de 350 a 500 HVtornando-o a escolha ideal para componentes de elevada durabilidade como válvulas hidráulicas, pistões e de alta fricção peças.

Excelentes propriedades de isolamento e de emissividade térmica

A película de óxido é uma isolador elétricouma vantagem crucial para a separação de superfícies condutoras em eletrónica. Para além disso, o alumínio anodizado (especialmente a película preta) possui uma elevada emissividade térmica, tornando-o perfeito para dissipadores de calor, Caixas de LEDse sistemas que requerem uma gestão térmica.

Estética melhorada e versatilidade de cores

A anodização permite que o alumínio absorva vários corantes orgânicos ou inorgânicos, obtendo uma vasta gama de cores e níveis de brilho, proporcionando um efeito profundo e duradouro. acabamento metálico superior à maioria dos revestimentos tradicionais.

Limitações e riscos

A anodização, embora altamente eficaz, está sujeita a limitações específicas de material e processo que os compradores industriais devem considerar.

Restrições químicas e riscos de manutenção

A camada de óxido altamente durável pode ser facilmente danificada por produtos químicos alcalinos fortes. Isto significa que os agentes de limpeza que contêm soda cáustica ou mesmo álcalis comuns, como o bicarbonato de sódio, devem ser rigorosamente evitados para a manutenção, uma vez que irão remover quimicamente a camada de óxido.

Tolerância do processo e ampliação da imperfeição

Devido à natureza de conversão do revestimento, a anodização não oculta as imperfeições da superfície subjacente; de facto, as linhas de extrusão, as marcas de retificação ou as irregularidades do material (como pontos quentes/frios) são frequentemente ampliado. Este fenómeno enfatiza a regra: "lixo dentro, lixo fora". Além disso, a obtenção de uma película anódica de alta qualidade depende fortemente do controlo preciso do processo. Na anodização dura (Tipo III), uma diretriz comummente citada para controlar a espessura da película é a "regra 720", que correlaciona aproximadamente 720 minutos de tempo de processamento para 1000 polegadas quadradas (6450cm2) de área de superfície para obter uma espessura de película adequada.

Compatibilidade de materiais: Metais adequados vs. inadequados

A anodização é um processo aplicado principalmente a metais não ferrosos que formam naturalmente uma camada de óxido. Embora o princípio eletroquímico fundamental possa ser aplicado a vários metais, é mais eficaz e comummente utilizado para o alumínio e as suas ligas, seguido de titânio e magnésio. Estes metais são naturalmente adequados para o processo de oxidação, produzindo uma película duradoura e protetora. Os resultados de maior qualidade são normalmente obtidos com o Ligas de alumínio das séries 6061 e 7075que são consideradas as escolhas ideais devido à sua composição química consistente.

No entanto, o processo é incompatível com a maioria dos outros metais industriais comuns. Metais como ferro, aço, cobre, zinco e estanho não podem ser submetidas ao processo tradicional de anodização com ácido sulfúrico, uma vez que degradarão agressivamente o eletrólito, levando à falha do processo. Além disso, as ligas de alumínio com elevado teor de silício (como muitas peças fundidas) ou cobre são conhecidos por serem difíceis de anodizar e resultam frequentemente num acabamento pobre, cinzento ou não uniforme.

Campos de aplicação

A multifuncionalidade da anodização torna-a uma tecnologia de tratamento de superfície indispensável em várias indústrias de alto nível.

Eletrónica de consumo e acessórios

Amplamente utilizado para carcaças de smartphones, tablets, corpos de computadores portáteis, componentes de câmarase acessórios electrónicos de alta qualidade.

Indústrias aeroespacial e automóvel

No sector aeroespacial, Anodização com ácido crómico (Tipo I) protege os componentes estruturais contra a fissuração por fadiga. No sector automóvel, é aplicado a componentes críticos do motor, como corpos e pistões de válvulas hidráulicas.

Arquitetura e bens de consumo

Utilizado para fachadas de edifícios, caixilhos de janelas e elementos decorativos interiores. Também utilizado para utensílios de cozinha e equipamento desportivo.

Comparação de métricas de desempenho

Comparação entre Anodização e Revestimentos Comuns

Enquanto o custo inicial de anodização pode ser ligeiramente superior ao revestimento em pó normal, o seu valor a longo prazo e desempenho técnico tornam-na uma escolha mais económica. A película anódica é convertida a partir do próprio substrato, o que significa que não é suscetível de descamação, formação de bolhas ou fissuras comum aos revestimentos de superfície. Especialmente em termos de UV resistênciaA anodização apresenta uma estabilidade superior e não desvanece com a exposição prolongada ao sol. Para B2B aplicações exigentes dimensões exactas, maior dureza (por exemplo., Tipo III), e adesão molecular, ofertas de anodização durabilidade e longo prazo ROI que o revestimento a pó não consegue igualar.

Resistência à corrosão e prevenção da ferrugem

A película anódica previne eficazmente a ferrugem. Como camada de conversão passiva crescido a partir do substrato, proporciona uma proteção superior e integral contra a salinidade e a humidade.

Durabilidade e vida útil

A sua durabilidade é extremamente forte, durando décadas em condições ideais, embora não seja absolutamente permanente. A película dureza, nomeadamente Tipo IIIgarante uma longa vida útil, mesmo em aplicações exigentes.

Anodização vs. outros materiais: Comparação de materiais-chave

| Caraterística | Alumínio anodizado | Aço inoxidável (304/316) | Aço galvanizado |

| Material | Conversão de óxido de alumínio | Liga de aço | Revestimento externo de zinco |

| Peso | Extremamente leve | Pesado | Pesado |

| Condutividade térmica | Excelente (Elevado) | Justo | Bom |

| Máxima resistência aos riscos | Bom (Tipo III é elevado) | Superior (Melhor) | Baixa |

| Mecanismo de corrosão | Camada de conversão passiva | Liga interna | Revestimento de sacrifício |

Perguntas frequentes (FAQ)

Que ligas de alumínio são mais adequadas para anodização?

Ligas das séries 6061 e 7075 são as escolhas ideais. As ligas com elevado teor de silício (como as peças fundidas) ou de cobre são frequentemente difícil de anodizar.

A anodização altera as dimensões da peça?

Sim, as dimensões aumentarão ligeiramente. A espessura da peça aumenta em aproximadamente metade da espessura da película.

A anodização pode ser removida?

Sim, pode ser removido. A camada anódica pode ser dissolvida utilizando produtos químicos alcalinos tais como soda cáustica.

A película anódica é condutora?

A própria película anódica é um isolante elétrico. Se for necessária condutividade, outros tratamentos de superfície como revestimentos de conversão química deve ser utilizado.

A anodização é mais cara do que o revestimento em pó?

O custo inicial da anodização pode ser ligeiramente superior ao do revestimento a pó normal, mas o seu extrema resistência ao desgaste e Resistência aos raios UV resultam frequentemente em custos mais baixos a longo prazo.

Conclusão

A anodização é o processo de acabamento essencial para aumentar o valor e o desempenho do alumínio. Proporciona uma proteção duradoura e uma funcionalidade superior, quer opte por uma anodização normal ou dura. Tenha sempre em consideração o tipo de liga, a espessura da película e o ambiente de aplicação para obter os melhores resultados.

Obtenha a sua solução de anodização personalizada

Se tiver alguma dúvida sobre a aplicação, o custo ou o processamento especializado de ligas para Anodização dura ou Anodização standardPor favor contactar a nossa equipa de engenharia imediatamente. Clique aqui para obter uma solução de anodização personalizada e um orçamento, garantindo que o seu produto se destaca da concorrência.